Honowanie profesjonalnie

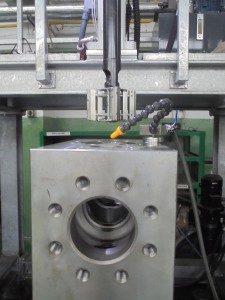

Zajmujemy się także bardzo dokładnym i precyzyjnym rodzajem obróbki skrawaniem, świadcząc usługi w zakresie wygładzania oraz dogładzania powierzchni. Honowanie umożliwia uzyskanie jeszcze większej dokładności wymiarowej, co ma pozytywny wpływ na współpracę elementów układów mechanicznych oraz hydraulicznych. Posiadamy niezbędną aparaturę do honowania nawet znacznej wielkości detali metalowych o dużej twardości, dzięki czemu jesteśmy w stanie wykonywać zlecenia nawet najbardziej wymagających klientów.

Honowanie wykonujemy w zakresie parametrów jak niżej:

- Zakres średnic: ø 56 mm ÷ ø 810 mm

- Maksymalny skok: 1480 mm

- Maksymalna waga elementu: 10000 kg

- Max średnica zewnętrzna: 1400 mm

- Maksymalna długość elementu: 1400 mm

- Moc całkowita: 6 kW

- Prędkość obrotowa: 14 – 84 r.p.m.

- Uzyskujemy klasę chropowatości od Ra 0.63 nawet do Ra 0.04.

- Twardość materiału do 60 HRc

Honowanie cylindrów, honowanie tulei cylindrowych, honowanie bloków silników, honowanie rur, honowanie siłowników hydraulicznych, honowanie korpusów.

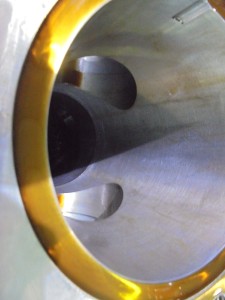

Honowanie cylindra – przemysłowa obróbka

Honowanie, inaczej gładzenie, to proces obróbki ściernej wewnętrznych powierzchni walcowych, takich jak otwory w cylindrach. Celem honowania przemysłowego jest uzyskanie dużej dokładności wymiarowo-kształtowej oraz odpowiedniej gładkości, co przekłada się na lepszą współpracę tłoka i pierścieni w silniku spalinowym. Proces polega na zacieraniu powierzchni obrabianej za pomocą głowicy honownicy, wyposażonej w osełki ścierne, np. z elektrokorundu lub materiału ceramicznego.

Honowanie odbywa się poprzez ruch obrotowy i posuwisty, co daje charakterystyczny szlif krzyżowy. Taki układ rys i zagłębień tworzy kanaliki smarne, poprawiające smarowanie i żywotność powierzchni cylindrów. Gładzenie otworów zapewnia dokładność w granicach kilku μm, eliminując błędy kształtu i chropowatości powierzchni.

Technologia honowania znajduje zastosowanie w przemyśle motoryzacyjnym, zbrojeniowym (np. lufa pistoletu) czy maszynowym. Dla powierzchni wielkogabarytowych stosuje się honowanie szczotkami.

Honowanie powierzchni cylindra a odprowadzanie ciepła

Podczas honowania cylindrów kluczowe znaczenie ma odpowiednie chłodzenie i smarowanie. Aby proces gładzenia przebiegał skutecznie, niezbędne jest użycie cieczy smarująco-chłodzącej. Jej główną rolą jest odprowadzanie energii cieplnej ze strefy kontaktu osełek z powierzchnią obrabianą. Jednocześnie ciecz ta tworzy film smarny, który wpływa na naciski jednostkowe osełek oraz stabilizuje cały proces. Przemieszczając się przez strefę obróbki, płyn ten wypłukuje drobiny ścierne i resztki materiału, zabezpieczając osełki przed zatarciem i pogorszeniem ich działania.

Honowanie otworów

Honowanie otworów to precyzyjny proces obróbki ściernej, stosowany do wykańczania wewnętrznych powierzchni cylindrycznych, takich jak gładź cylindra. Polega na zacieraniu obrabianej powierzchni za pomocą głowicy z osełkami ściernymi, które poruszają się ruchem obrotowo-posuwistym. Efektem jest uzyskanie dużej dokładności wymiarowej, niskiej chropowatości oraz charakterystycznego szlifu krzyżowego, który poprawia smarowanie i współpracę elementów, np. tłoka z cylindrem. Proces ten znajduje szerokie zastosowanie w przemyśle motoryzacyjnym i maszynowym.

Od czego zależy proces honowania?

Proces honowania zależy od kilku kluczowych czynników:

- Rodzaju materiału obrabianego – twardość i struktura materiału wpływają na dobór osełek i parametrów obróbki.

- Kształtu i wymiarów otworu – dokładność i geometria otworu decydują o czasie trwania i sposobie prowadzenia procesu.

- Typu i ziarnistości narzędzi ściernych – dobór odpowiednich osełek (np. z elektrokorundu, ceramiczne) ma wpływ na jakość wykończenia i szybkość gładzenia.

- Parametrów pracy honownicy – prędkość obrotowa, siła docisku oraz ruch posuwisty muszą być odpowiednio dobrane do konkretnego zadania.

- Środka smarującego – odpowiedni płyn smarny zmniejsza tarcie, chłodzi i wspomaga usuwanie urobku.

- Dokładności wymiarowej i chropowatości wymaganej na powierzchni – im wyższe wymagania, tym precyzyjniej trzeba dobrać parametry procesu.

- Warunków technologicznych – takich jak temperatura otoczenia, stabilność maszyny czy czystość środowiska pracy.

Zalety honowania

Zalety honowania wynikają z jego precyzyjnego charakteru i technologicznego znaczenia w wielu branżach. Proces honowania polega na zacieraniu obrabianej powierzchni za pomocą narzędzi ściernych, co pozwala szlifować elementy o wysokiej dokładności. Jedną z głównych zalet jest możliwość uzyskania dużej dokładności wymiarowej oraz dokładności wymiarów geometrycznych, co ma kluczowe znaczenie przy pasowaniu współpracujących części, takich jak tłokowy układ w silnikach.

Dzięki szlifowaniu krzyżowemu, które tworzy charakterystyczny wzór krzyżujących się rys, honowanie poprawia smarowanie poprzez tworzenie kanalików smarnych. Gładzeniu powierzchni towarzyszy zwiększenie trwałości elementów oraz redukcja ścierania. Technologia ta pozwala na mikroobróbki oraz docierać do trudno dostępnych miejsc w elementach cylindrycznych, jak gładź cylindra.

Zaletą technologii obróbki honowaniem jest również uzyskanie powierzchni o wysokiej gładkości i jakości, co sprzyja lepszej współpracy elementów i długowieczności mechanizmów.